马ن¸ٹو³¨ه†Œه…¥ن¼ڑ,结ن؛¤ن¸“ه®¶هگچوµپ,ن؛«هڈ—è´µه®¾ه¾…éپ‡ï¼Œè®©ن؛‹ن¸ڑç”ںو´»هڈŒèµ¢م€‚

و‚¨éœ€è¦پ ç™»ه½• و‰چهڈ¯ن»¥ن¸‹è½½وˆ–وں¥çœ‹ï¼Œو²،وœ‰ه¸گهڈ·ï¼ںç«‹هچ³و³¨ه†Œ

x

ه‘¨é¹ڈن؛‘ وژ继英(و‰¬ه·ç‰§ç¾ٹç²®é£ںوœ؛و¢°وœ‰é™گه…¬هڈ¸ï¼‰ 稻谷وک¯وˆ‘ه›½هچ•ن؛§وœ€é«کم€پوœ€ç¨³ه®ڑçڑ„ç²®é£ں,2018ه¹´وˆ‘ه›½ç¨»è°·و€»ن؛§é‡ڈè¾¾2.1213ن؛؟t,ç”ںن؛§ه¤§ç±³è¾¾1.05805ن؛؟tï¼›éڑڈç€ç¨»è°·ن؛§é‡ڈçڑ„ه¢هٹ ه’Œç§‘وٹ€و°´ه¹³ن¸چو–وڈگهچ‡ï¼Œوˆ‘ه›½ه¤§ç±³هٹ ه·¥ن¸ڑن¹ںهڈ–ه¾—ن؛†é•؟足çڑ„هڈ‘ه±•م€‚稻谷هٹ ه·¥è؟‡ç¨‹ن¸»è¦پهˆ†ن¸؛هˆو¸…هکه‚¨م€پç »è°·ه‰چو¸…çگ†م€پç »è°·è„±ه£³م€پ碾白ه‡‰ç±³م€پوٹ›ه…‰è‰²é€‰هˆ†ç؛§هڈٹوˆگه“پو•´çگ†و‰“هŒ…6ن¸ھه·¥و®µï¼Œو¯ڈن¸ھه·¥و®µéƒ½وœ‰ن¸¥و ¼çڑ„وٹ€وœ¯è¦پو±‚م€‚ن¸‹é¢ه°±ه¯¹هگ„ن¸ھه·¥و®µهپڑن¸€ن؛›هˆ†وگوژ¢è®¨م€‚

ن¸€م€پو–™ç¨»è°·هˆو¸…هکه‚¨ه·¥و®µ

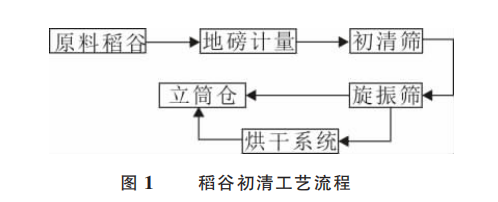

ه¤§ه¤ڑو•°ه¤§ç±³هٹ ه·¥ن¼پن¸ڑهژںو–™ç¨»è°·ه‡و¥è‡ھه¤–è´ï¼Œه¤–è´çڑ„هژںو–™ç¨»è°·è´¨é‡ڈهکهœ¨ه·®ه¼‚,ه› و¤éœ€è¦په¯¹é‡‡è´çڑ„هژںو–™ç¨»è°·è؟›è،Œو¸…çگ†ï¼Œé™¤هژ»ه¤§ه‹و‚è´¨م€پ稻èچ‰و†ه’Œç»³ه¤´ç‰ç؛¤ç»´و‚质,ه†چç»ڈè؟‡è®،é‡ڈهگژé€په…¥ç«‹ç’ن»“وڑ‚هکم€‚ه¦‚وœو”¶è´çڑ„稻谷و°´هˆ†è¾ƒé«ک,è؟کè¦پç»ڈè؟‡çƒکه¹²ç³»ç»ں,ن½؟ه¾—稻谷çڑ„و°´هˆ†é™چن½ژهˆ°14%ه·¦هڈ³ï¼Œه†چé€په…¥هˆ°ç«‹ç’ن»“وڑ‚هکم€‚ç«‹ç’ن»“ن½œن¸؛ç²®é£ںهٹ ه·¥ه’Œه‘¨è½¬ن¹‹ç”¨ï¼Œ ن¸€و–¹é¢هڈ¯ن»¥ن؟è¯پç”ںن؛§çڑ„è؟ç»و€§ه’Œç¨³ه®ڑو€§ï¼Œهڈ¦ن¸€و–¹é¢هڈ¯ن»¥ه®çژ°هژںو–™é‡‡è´ه…¥هژ‚ن¸ژهٹ ه·¥ç”ںن؛§èپ”系紧ه¯†هڈˆن؛’ن¸چه½±ه“چçڑ„و•ˆوœï¼Œ هڈ¯وœ‰و•ˆهœ°وڈگé«کن½œن¸ڑو•ˆçژ‡ه’Œèٹ‚ç؛¦ن؛؛ه·¥م€‚هژںو–™ç¨»è°·هˆو¸…ه·¥è‰؛وµپ程ه›¾è§په›¾1م€‚

ç”±ن؛ژ稻谷وµپهٹ¨و€§ه·®ï¼Œو¯”较éڑ¾و¸…çگ†ï¼Œه› و¤هˆو¸…ه·¥و®µهˆو¸…ç›è®¾ه¤‡é€‰ه‹è¦په¤§ï¼Œن¸ژهژںç²®è؟›ن»“ن؛§é‡ڈè¦پو±‚相هŒ¹é…چ,ن¸»è¦پهژ»é™¤ه¤§ه‹و‚è´¨هڈٹèچ‰و†م€پ绳ه¤´ç‰م€‚ه®é™…ç”ںن؛§ن¸هˆو¸…ç›ç›ه”é…چç½®ه¾ˆه…³é”®ï¼Œç›´وژ¥ه…³ç³»هˆ°و¸…çگ†و•ˆوœï¼ŒوŒ‰ن¼ ç»ںé…چه¤‡ç›ه”ه¤§ه°ڈوک¯è¾¾ن¸چهˆ°çگ†وƒ³و•ˆوœçڑ„,ه؟…é،»é€‚ه½“缩ه°ڈç›ه”,ن¸€èˆ¬ن»¥14mmأ—14mmو–¹ه”/(وˆ–خ¦14mmهœ†ه”وˆ–12mmأ—12mm و–¹ه”/(وˆ–خ¦12mmهœ†ه”)ن¸؛ه®œï¼Œهڈ¯و ¹وچ®ن؛§é‡ڈه¤§ه°ڈè؟›è،Œé€‰و‹©ï¼Œهˆو¸…ç›و¸…çگ†ه‡؛çڑ„稻穗هڈ¯ن»¥é›†ن¸ن½؟用و‰“èٹ’وœ؛ه¤„çگ†م€‚ن¸؛ن؛†ن؟è¯پ稻谷هٹ ه·¥ه·¥è‰؛وµپ程çڑ„稳ه®ڑو€§ه’Œè؟ç»و€§ï¼Œé€ڑه¸¸è؟›ن»“ه‰چè؟کè¦پ设置ن¸€éپ“و¸…çگ†ç›ï¼Œهژ»é™¤ه¤§و‚,ه°ڈو‚ه’Œè½»و‚;目ه‰چçڑ„و¸…çگ†ç›ن¸»è¦پوœ‰ه¹³é¢ه›è½¬ç›م€پè‡ھè،،وŒ¯هٹ¨ç›ه’Œو—‹وŒ¯ç›ن¸‰ç§چه½¢ه¼ڈ,è‡ھè،،وŒ¯هٹ¨ç›ه¤§و‚ه®¹وک“ç³ٹن¸ٹه±‚ç›é¢ï¼Œه¹³é¢ه›è½¬ç›و¸…çگ†و•ˆوœه¥½ن½†ن؛§é‡ڈه°ڈ,و—‹وŒ¯ç›وک¯ç»“هگˆن؛†وŒ¯هٹ¨ç›ه’Œه¹³é¢ه›è½¬ç›çڑ„ن¼ک点,و¸…çگ†و•ˆوœوœ€ن½³ï¼Œç›ه”é…چç½®ن¸ٹه±‚خ¦14mm/خ¦12mm,ن¸‹ه±‚خ¦2.2mm/خ¦1.8mmن¸؛ه®œم€‚

ن؛Œم€پç »è°·ه‰چو¸…çگ†ه·¥و®µ

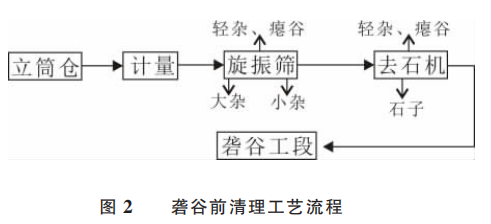

و¤ه·¥و®µç¨»è°·و¸…çگ†çڑ„ç›®çڑ„وک¯ه°½هڈ¯èƒ½ه°†ç¨»è°·ن¸هگ„ç§چو‚è´¨هژ»é™¤ه¹²ه‡€ï¼Œن»¥è¾¾هˆ°ه‡€è°·çڑ„è´¨é‡ڈè¦پو±‚,ن؟è¯پهگژè·¯هگ„ه·¥è‰؛وµپ程è؟ç»و€§ï¼Œوڈگé«ک设ه¤‡çڑ„ه·¥è‰؛و•ˆوœï¼Œç،®ن؟ن؛§ه“پè´¨é‡ڈه’Œهٹ ه·¥è½¦é—´çڑ„çژ¯ه¢ƒهچ«ç”ںم€‚ه…¶ه·¥è‰؛وµپ程è§په›¾ 2م€‚

و¤ه·¥و®µç¨»è°·و¸…çگ†و‰€èµ·çڑ„ن½œç”¨ن¸ژهˆو¸…و‰€èµ·çڑ„ن½œç”¨ن¸چهگŒï¼Œهˆو¸…设ه¤‡é€‰ه‹ه¤§ï¼Œن¸ژهژںç²®è؟›ن»“é€ںه؛¦ç›¸هŒ¹é…چ,ن¸»è¦پهژ»é™¤ه¤§م€پن¸ه‹و‚è´¨ï¼›ç »è°·ه‰چو¸…çگ†è®¾ه¤‡é€‰ه‹ه°ڈ,ن¸ژ车间ç”ںن؛§ç›¸هŒ¹é…چ,ن¸»è¦په°†ç¨»è°·ن¸95%ن»¥ن¸ٹçڑ„و‚è´¨هژ»é™¤ه¹²ه‡€ï¼›و¸…çگ†ç›é€‰ç”¨و•ˆوœè¾ƒه¥½çڑ„و—‹وŒ¯ç›ï¼Œç›ه”é…چç½®ن¸ٹه±‚خ¦10 mm/خ¦9 mm,ن¸‹ه±‚خ¦2.0mm/خ¦1.8mmن¸؛ه®œم€‚هژ»çں³وœ؛选用ه¸¦وœ‰ه¤چ选وœ؛و„çڑ„هژ»çں³وœ؛,هژ»çں³çژ‡ه¤§ن؛ژ99%م€‚

ن¸‰م€پç »è°·è„±ه£³م€پè°·ç³™هˆ†ç¦»ه·¥و®µ

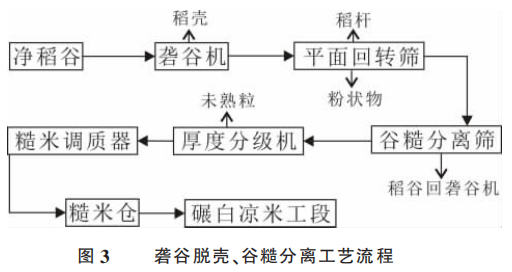

该ه·¥و®µه·¥è‰؛وµپ程è§په›¾ 3م€‚

3.1 ç »è°·وœ؛çڑ„هڈ‚و•°وژ§هˆ¶

稻谷脱ه£³ن¸»è¦پوک¯é ن¸€ه¯¹ه¯Œوœ‰ه¼¹و€§çڑ„胶è¾ٹ, ن¸¤هڈھ胶è¾ٹ相هگ‘ن¸چç‰é€ںو—‹è½¬ï¼Œ 给稻谷ن¸¤ن¾§ه®و–½ن»¥وŒ¤هژ‹هٹ›ه’Œو‘©و“¦هٹ›ï¼Œن½؟è°·ه£³ç ´هڈن¸ژ糙米هˆ†ç¦»ï¼Œن»ژ而达هˆ°è„±ه£³çڑ„ç›®çڑ„م€‚ه®è·µè¯پوکژ,ه؟«è¾ٹç؛؟é€ںه؛”وژ§هˆ¶هœ¨14.5ï½17m/s,و…¢è¾ٹç؛؟é€ںه؛”وژ§هˆ¶هœ¨12ï½14.5m/s, ç؛؟é€ںه·®وژ§هˆ¶هœ¨2.5ï½3.3m/sن¸؛ه®œï¼›ن¸¤è¾ٹ轧è·وژ§هˆ¶هœ¨0.78mmن¸؛ه®œم€‚胶耗وک¯è،،é‡ڈç »è°·وœ؛و•ˆçژ‡çڑ„é‡چè¦پوŒ‡و ‡ï¼Œن¸؛ن؛†ه‡ڈه°‘胶耗,ه‡ڈه°‘糙米爆腰ه’Œç³™ç¢ژçڑ„ن؛§ç”ں, ه؛”و ¹وچ®هژںو–™ه’Œç”ںن؛§ه£èٹ‚çڑ„ن¸چهگŒé€‰ç”¨ن¸چهگŒç،¬ه؛¦çڑ„胶è¾ٹم€‚ن¸€èˆ¬ه†¬ه£وک¥ه£é€‰ç”¨è¾ƒè½¯çڑ„胶è¾ٹ,ه¤ڈه£ç§‹ه£é€‰ç”¨è¾ƒç،¬çڑ„胶è¾ٹï¼›هٹ ه·¥ç±¼ç¨»و—¶é€‰ç”¨è¾ƒè½¯çڑ„胶è¾ٹ,هٹ ه·¥ç²³ç¨»é€‰ç”¨è¾ƒç،¬çڑ„胶è¾ٹم€‚

3.2 糙米精选

糙米ن¸وœھوˆگç†ںç²’çڑ„ç²’ه½¢ن¸ژ饱و»،ç²’هœ¨é•؟ه؛¦ه’Œه®½ه؛¦ن¸ٹهں؛وœ¬وژ¥è؟‘,而هœ¨هژڑه؛¦ن¸ٹوœ‰وکژوک¾هŒ؛هˆ«ï¼Œهژڑه؛¦é€‰هˆ«وœ؛ه°±وک¯و ¹وچ®è؟™ن¸€ç‰¹ç‚¹ï¼Œهˆ©ç”¨ç‰¹هˆ¶çڑ„ه®½ه؛¦ن¸؛1.55~1.65mmçڑ„é•؟ه½¢ç›ه”çڑ„ç›ç’,ن½؟糙米è؟›ه…¥و—‹è½¬çڑ„ç›ç’هگژوœ‰ه……هˆ†وژ¥è§¦ç›é¢çڑ„وœ؛ن¼ڑ,هڈ¯ه°†ç³™ç±³ن¸هگ«é‡ڈهœ¨2%ه·¦هڈ³çڑ„وœھç†ںç²’هˆ†ç¦»ه‡؛و¥ï¼Œوڈگé«ک糙米ن¸ه®Œه–„ç²’çڑ„هگ«é‡ڈ,و—¢و”¹ه–„ن؛†ه¤§ç±³ه“پ质,هڈˆé™چن½ژن؛†ç¢¾ç±³ç”µè€—م€‚

3.3 糙米调质

糙米调质ن¸»è¦پوک¯ه¯¹ç³™ç±³è؟›è،Œç€و°´و¶¦ç³™ï¼Œ è؟™و ·هڈ¯ن»¥è½¯هŒ–çڑ®ه±‚,ن½؟çڑ®ه±‚ن¸ژèƒڑن¹³ç»“هگˆهٹ›é™چن½ژ,ن¹ںهڈ¯ن»¥é™چن½ژ 糙米و¸©ه؛¦(é€ڑه¸¸و°´و¸©ن½ژن؛ژه®¤و¸©),ن½؟碾白ه®¤هژ‹هٹ›ه‡ڈه°ڈ, ن»ژ而ه‡ڈه°‘碾米è؟‡ç¨‹ن؛§ç”ںçڑ„ç¢ژ米,ه¢هٹ ه‡؛ç±³çژ‡م€‚糙米çڑ„碾米وœ€é€‚و°´هˆ†14.5%~15.5%,ه¦‚ن½ژن؛ژè؟™ن¸ھو°´هˆ†ï¼Œç¢¾ç±³çڑ„ه·¥è‰؛و•ˆوœن¸چن¼ڑوœ€ه¥½ï¼Œ ن¸چهˆ©ن؛ژه‡ڈه°‘ç¢ژç±³ه’Œèٹ‚çœپ碾米هٹ¨هٹ›م€‚هڈ¦ن¸€و–¹é¢ï¼Œو°´هˆ†هگ«é‡ڈè؟‡ن½ژو—¶هٹ ه·¥ه‡؛çڑ„ه¤§ç±³ï¼Œ ه…¶é£ں用ه“پè´¨ن¸چن½³ï¼Œه¢ç¢ژçژ‡é«کم€‚ه¯¹ç³™ç±³è؟›è،Œç€و°´و¶¦ç³™ï¼Œه…¶ه…³é”®هœ¨ن؛ژوژ§هˆ¶ç€و°´é‡ڈه¤§ه°ڈه’Œو¶¦ç³™و—¶é—´é•؟çں,稻谷و°´هˆ†ن½ژ,ç€و°´é‡ڈهڈ¯é€‚ه½“وڈگé«ک,هٹ و°´é‡ڈن¸€èˆ¬وژ§هˆ¶هœ¨0.2%~0.6%,و¶¦ç³™و—¶é—´60ï½90 minن¸؛ه®œï¼Œو¤و—¶ç³™ç±³è¾¾ هˆ°وپ°ه½“و°´هˆ†و¢¯ه؛¦ï¼Œç¢¾ç±³èƒ½è€—ه’Œç¢ژç±³çژ‡éƒ½ن¼ڑن¸‹é™چ,و°”و¸©è¾ƒن½ژو—¶و—¶é—´هڈ¯ن»¥é•؟ن¸€ç‚¹ï¼Œ و°”و¸©é«کو—¶و¶¦ç³™و—¶é—´è¦پçںن¸€ç‚¹م€‚وچ®ç»ںè®،,ç€و°´و¶¦ç³™هڈ¯é™چن½ژ电耗10%~15%,é™چن½ژç¢ژç±³çژ‡1.5%~3.5%م€‚

ه››م€پ 碾白ه‡‰ç±³ه·¥و®µ

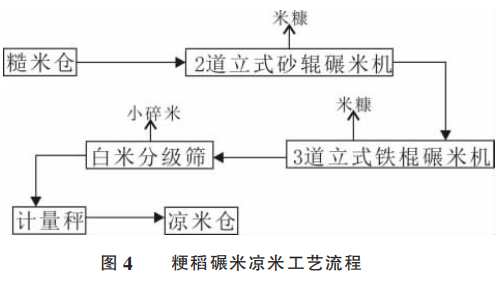

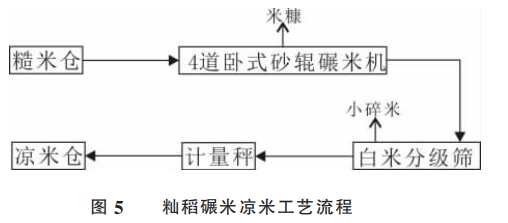

虽然糙米و¯”ه¤§ç±³و›´وœ‰èگ¥ه…»ï¼Œن½†وک¯ç³™ç±³çڑ®ه±‚çڑ„ç؛¤ç»´ç´ هگ«é‡ڈè؟œé«کن؛ژèƒڑن¹³ï¼Œç›´وژ¥هˆ¶ن½œç±³é¥هڈ£و„ںن¸چه¥½ï¼›ç¢¾ç±³çڑ„ç›®çڑ„ه°±وک¯é™¤هژ»ç³™ç±³çڑ®ه±‚,ه¹¶هœ¨ن؟è¯پوˆگه“په¤§ç±³ç¬¦هگˆه›½ه®¶و ‡ه‡†çڑ„ه‰چوڈگن¸‹ï¼Œه°½é‡ڈن؟وŒپ米粒ه®Œو•´ï¼Œه‡ڈه°‘ç¢ژ米,وڈگé«که‡؛ç±³çژ‡هڈٹه¤§ç±³ç؛¯ه؛¦ï¼Œé™چن½ژ能耗م€‚粳稻ه’Œç±¼ç¨»ç¢¾ç±³ ه‡‰ç±³ه·¥è‰؛وµپ程هˆ†هˆ«è§په›¾4ه’Œه›¾5

4.1 粳稻碾米ه·¥è‰؛

هŒ—و–¹هœ°هŒ؛,特هˆ«وک¯ن¸œهŒ—ن¸‰çœپ,و°”و¸©è¾ƒن½ژ,稻谷ç”ںé•؟وœں较é•؟,ه“پç§چه¤ڑن¸؛粳稻,米粒ن¸؛çںهœ†ه½¢ï¼Œèƒ¶è´¨çژ‡è¾ƒé«ک,米粒وٹ—هژ‹èƒ½هٹ›ه¼؛,هœ¨ç¢¾ç±³è؟‡ç¨‹ن¸èƒ½و‰؟هڈ—较ه¤§çڑ„碾白ه®¤هژ‹هٹ›ï¼Œهٹ ه·¥و—¶ç±³ç²’ن¸چه®¹وک“ç¢ژ,ه‡؛ç±³çژ‡è¾ƒé«ک,适هگˆç”¨ç«‹ه¼ڈ碾米وœ؛组,ه‡ڈه°‘وڈگهچ‡و¬،و•°ï¼Œé™چن½ژç¢ژ米,碾米وœ؛组هڈ¯é€‰و‹©2ç ‚3é“په¤ڑوœ؛轻碾;هœ¨ه·¥è‰؛组هگˆن¸ï¼Œو ¹وچ®ç³™ç±³çڑ„ه·¥è‰؛特و€§ï¼Œç²’é¢ه…‰و»‘ï¼Œé‡‡ç”¨ç ‚è¾ٹç±³وœ؛ه¼€ç³™ï¼Œé‡‘هˆڑç ‚و¯”较锋هˆ©ï¼Œç ‚هˆƒه®¹وک“ن½؟ç³™ç±³ç ´وچں,و‰€ن»¥ç¬¬ن¸€éپ“é‡‡ç”¨ç ‚è¾ٹç±³وœ؛碾白è؟›è،Œه¼€ç³™وک¯وœ€çگ†وƒ³çڑ„,由ن؛ژç ‚è¾ٹç±³وœ؛وœ؛ه†…هژ‹هٹ›ه°ڈن؛§ç”ںç¢ژç±³ه°‘,ç»ڈè؟‡ç¬¬ن¸€م€پن؛Œéپ“碾白ه¼€ç³™ç±³ç²’,ه†چ用é“پè¾ٹç±³وœ؛碾هˆ¶ï¼Œهڈ¯ن½؟米粒هœ¨ن؟وŒپهژںه½¢و€پçڑ„وƒ… ه†µن¸‹è؟›è،Œç¢¾ç™½ï¼Œه°†ç ‚è¾ٹه¼€ç³™ç•™ن¸‹çڑ„ç—•è؟¹ç£¨هژ»ï¼Œن»ژ而ه¾—هˆ°ç±³ç²’è،¨é¢ه…‰و´پم€پ色و³½ç¾ژ观çڑ„白米م€‚

4.2 籼稻碾米ه·¥è‰؛

هچ—و–¹هœ°هŒ؛,由ن؛ژ稻谷ه“پç§چه¤ڑن¸؛籼稻,米粒ن¸؛é•؟و¤ هœ†ه½¢وˆ–细é•؟ه½¢ï¼Œهٹ ه·¥و—¶و¯”较وک“ç¢ژï¼›ç ‚è¾ٹ碾米وœ؛ه±ن؛ژâ€œç ”ه‰ٹه¼ڈï¼›é“پè¾ٹ碾米وœ؛ه±ن؛ژ“و“¦ç¦»ه¼ڈ,ه†…هژ‹ه¤§ï¼›ه› و¤هٹ ه·¥ç±¼ç¨»ه؛”选و‹©ن»¥ç ‚è¾ٹن¸؛ن¸»çڑ„ه·¥è‰؛وµپ程,ه°±هڈ¯ه‡ڈه°‘ç¢ژç±³çژ‡ï¼›هœ¨وˆ‘ه›½ه¯¹هچ§ه¼ڈç±³وœ؛ه¤ڑو¬،و›´و–°وچ¢ن»£هگژ,و™®éپچ认ن¸؛适هگˆهٹ ه·¥é•؟粒籼稻çڑ„ç±³وœ؛ن¸؛MNMS18أ—2/MNMS25أ—2هچ§ه¼ڈهڈŒè¾ٹه–·é£ژ碾米وœ؛,该وœ؛ه‹ç”±ه¸¦و–œه”ç›و؟م€پç±³هˆ€ ه’Œن¸‰è§’ç›و¶ç»„وˆگçڑ„ç›ç’ن¸ژ碾米è¾ٹهگŒهگ‘ن½ژé€ںو—‹è½¬ï¼Œè؟™ ç§چ独特çڑ„و–°ه‹ç¢¾ç±³ه®¤ç»“و„وœ‰ه¼؛هŒ–碾白,هٹ é€ںوژ’ç³ ï¼Œé™چن½ژç±³و¸©ï¼Œو”¹ه–„ه·¥è‰؛çڑ„و•ˆوœï¼Œèƒ½هœ¨è¾ƒçںçڑ„碾米ه®¤è¾¾هˆ°è¾ƒه¤§çڑ„ن؛§é‡ڈن¸ژ较é«کçڑ„ç²¾ه؛¦ï¼Œه…¶â€œوµپو€پهŒ–â€ç¢¾ç™½ن½œç”¨è½»ç¼“م€پ ه‡هŒ€ï¼Œو•…وˆگه“پهگ«ç¢ژ较ه°‘,وک“耗ه·¥ن½œéƒ¨ن»¶ç£¨وچںه‡هŒ€ï¼Œç¢¾ç™½è¾ٹهڈ¯و ¹وچ®ç¢¾ç™½ç²¾ه؛¦çڑ„è¦پو±‚وچ¢وˆگç ‚è¾ٹم€پèپڑèƒ؛è„‚è¾ٹم€‚هٹ ه·¥é•؟粒籼稻, 采用3éپ“وˆ–4éپ“هچ§ه¼ڈç ‚è¾ٹ碾米وœ؛çڑ„ه¤ڑوœ؛轻碾ه·¥è‰؛وœ€ن¸؛适هگˆم€‚

4.3 ه‡‰ç±³ه·¥è‰؛

هœ¨ç»ڈè؟‡ه‡ éپ“碾米هگژ,米و¸©ن¼ڑو¯”ه®¤و¸©é«که‡؛ه¾ˆه¤ڑ,ه¦‚وœن¸چè؟›è،Œه†·هچ´ه°±è؟›ه…¥هگژé¢çڑ„وٹ›ه…‰ه·¥و®µï¼Œهٹ؟ه؟…ن¼ڑن½؟ç±³ 粒爆腰,ه¢هٹ ç¢ژ米,ه½±ه“چوˆگه“په“پ质,ه‡‰ç±³ه°±وک¯ن¸؛éک²و¢ ه› 米粒و¸©ه؛¦ه’Œو¹؟ه؛¦هڈکهŒ–ه‰§çƒˆن»ژ而ن؛§ç”ں爆腰, ه‡ڈه°‘ç¢ژ米,除و¤ن¹‹ه¤–,ه‡‰ç±³هگژ,وٹ›ه…‰ه·¥è‰؛çڑ„ç±³و¸©ن¸چ至ن؛ژه¾ˆé«ک, و›´é€‚هگˆç±³ç²’è،¨é¢و·€ç²‰ç³ٹهŒ–,ه½¢وˆگو™¶ن؛®çڑ„胶质膜,ن½؟ه¾—米粒ه¤–观و›´و¼‚ن؛®ï¼›ه› و¤وٹ›ه…‰ه‰چ设置较ه¤§çڑ„ه‡‰ç±³ن»“وœ‰هˆ©ن؛ژé™چن½ژç±³و¸©ï¼Œه‡ڈه°‘وٹ›ه…‰è؟‡ç¨‹ن؛§ç”ںç¢ژç±³م€‚ه®è·µè¯پوکژ,采用ه‡‰ç±³ن»“ه؛•éƒ¨هٹ و£هژ‹é€ڑé£ژ,é،¶éƒ¨وٹ½ é£ژçڑ„و–¹ه¼ڈ,و•ˆوœوœ€ن½³ï¼›و¤و–¹ه¼ڈç»ڈè؟‡12hه†·هچ´هگژ,وٹ›ه…‰و•ˆوœوœ€ن½³ï¼Œن؛§ç”ںçڑ„ç¢ژç±³ه’Œçˆ†è…°ن¹ں较ه°‘م€‚

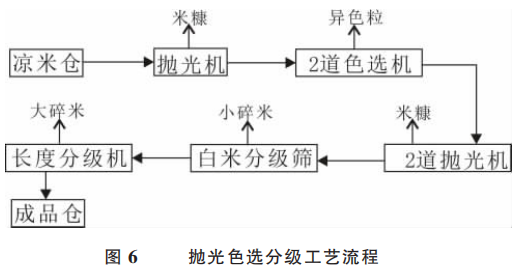

ن؛”م€په…‰è‰²é€‰هˆ†ç؛§ه·¥و®µ

ç»ڈè؟‡ç¢¾ç±³وœ؛碾هˆ¶çڑ„白米è؟کهگ«وœ‰ç³ 粉م€پç¢ژç±³هڈٹه¼‚色粒,ه®ƒن»¬ه½±ه“چوˆگه“په¤§ç±³çڑ„ه“پ质,ه؟…é،»é™¤هژ»ï¼Œن»¥ç،®ن؟وˆگه“په¤§ç±³çڑ„è´¨é‡ڈم€‚وٹ›ه…‰è‰²é€‰ه·¥è‰؛وµپ程è§په›¾ 6م€‚

5.1 وٹ›ه…‰وٹ€وœ¯

وٹ›ه…‰وک¯هژ»é™¤ç²ک附هœ¨ç™½ç±³è،¨é¢çڑ„ç³ ç²‰ï¼Œن½؟白米è،¨é¢ه…‰و´پ,وڈگé«کوˆگه“پç±³çڑ„ه¤–观色و³½ï¼Œو”¹ه–„ه¤§ç±³çڑ„é£ں用ه“پ质,هگŒو—¶ه»¶é•؟ه¤§ç±³çڑ„è´§و¶وœں,ن؟وŒپ米粒çڑ„و–°é²œه؛¦ï¼Œç‰¹هˆ«وک¯هٹ ه·¥ن¼ک质稻é€ڑè؟‡ç²¾ç¢¾وٹ›ه…‰هٹ ه·¥هگژ, ه…¶ن؛§ه“پو›´هٹ ه…·وœ‰ه¸‚هœ؛ç«ن؛‰هٹ›م€‚ه…¶ه·¥ن½œهژںçگ†ن¸»è¦پوک¯ن½؟و°´é›¾هŒ–وˆگه¾®ه°ڈو°´çڈ ç²ک附هœ¨ç™½ç±³è،¨ه±‚,é€ڑè؟‡ç±³ç²’ن¸ژ米粒ن¹‹é—´ن»¥هڈٹ米粒ن¸ژوٹ›ه…‰è¾ٹم€پç›ç’ن¹‹é—´çڑ„و‘©و“¦ن½œç”¨ï¼Œن½؟ه¤§ç±³وٹ›ه…‰هگژن؛§ç”ںو·€ç²‰é¢„ç³ٹهŒ–ه’Œèƒ¶è´¨هŒ–,达هˆ°هژ»é™¤ç³ 粉ن½؟白米ه…‰و´پçڑ„ç›®çڑ„م€‚

白米وٹ›ه…‰و—¶ه؛”و ¹وچ®ن؛§ه“پçڑ„è´¨é‡ڈè¦پو±‚, هگˆçگ†é€‰و‹©وٹ›ه…‰ه·¥è‰؛م€‚ç›®ه‰چه¤§éƒ¨هˆ†هژ‚ه®¶é‡‡ç”¨ن¸‰éپ“وٹ›ه…‰ï¼Œç¬¬ن¸€éپ“وٹ› ه…‰هژ»é™¤ç³ 粉,éپ؟ه…چç³ ç²‰ه¯¹è‰²é€‰وœ؛و•ˆوœçڑ„ه½±ه“چ,هگژé¢ن؛Œ éپ“وٹ›ه…‰هœ¨ه®é™…و“چن½œو—¶é‡‡ç”¨ه¤´éپ“è½»م€پ ن؛Œéپ“é‡چçڑ„وٹ›ه…‰ه·¥è‰؛,وٹ›ه…‰و•ˆوœو¯”较ه¥½م€‚ه¤´éپ“è½»وٹ›ه°†ç³ 粉除ه‡€ن¸”米粒è،¨é¢ه·²ن؟®ه¤چ较ن¸؛ه®Œو•´ï¼Œ ن؛Œéپ“é‡چوٹ›هˆ™ه°†ç±³ç²’è،¨é¢و·€ç²‰ç³ٹهŒ–,ه½¢وˆگو™¶ن؛®çڑ„胶质膜م€‚ه¦‚ه¤´éپ“é‡چوٹ›هˆ™وک“ه°†ç±³وœ؛وœھ除ه‡€çڑ„ç³ ç²‰é»ڈ附ن؛ژ米粒è،¨é¢ï¼Œن؛Œéپ“è½»وٹ›و—¶ï¼Œç³ 粉ن¸چوک“脱èگ½ï¼Œهœ¨ç±³ç²’è،¨é¢ه½¢وˆگ白色و–‘点;ن½†وٹ›ه…‰هگژن¼ڑو–°ه¢1.0%ï½1.5%çڑ„ç¢ژ米,ه› و¤هœ¨ن؟è¯پوٹ›ه…‰و•ˆوœه‰چوڈگن¸‹ï¼Œه°½é‡ڈé™چن½ژ转é€ں,ه‡ڈه°ڈ米粒هڈ—هˆ°çڑ„碰و’هٹ›م€‚

5.2 色选وٹ€وœ¯ه؛”用

色选وœ؛وک¯هˆ©ç”¨ه…‰م€پ电هڈٹو°”هٹ¨ç›¸ç»“هگˆçڑ„é«ک科وٹ€ن؛§ه“پ,物و–™ç”±وŒ¯هٹ¨ه–‚و–™ه™¨ه‡هŒ€هœ°ه–‚ه…¥وٹ›ه…‰وœ؛è؟›و–™é€ڑéپ“,ه¹¶ن»¥ن¸€ه®ڑé€ںه؛¦è؟›ه…¥è‰²é€‰هŒ؛,ن»ژن¼ و„ںه™¨ه’ŒèƒŒو™¯و؟é—´é€ڑè؟‡ï¼Œه…‰ç”µن¼ و„ںه™¨هœ¨èچ§ه…‰çپ¯çڑ„ç…§ه°„ن¸‹é€ڑè؟‡èƒŒو™¯و؟وٹکه°„çڑ„ه…‰ç؛؟ن¸چهگŒï¼Œه¯¹ه¤§ç±³è؟›è،Œè§‚ه¯ں,و ¹وچ®و¯”较色ه·®ن؛§ç”ں相ه؛”çڑ„电هژ‹ن؟،هڈ·ï¼Œç»ڈو”¾ه¤§ه¤„çگ†هگژن¼ هˆ°CPUن¸ه¤®ه¤„çگ†ه™¨ï¼Œه¹¶ن½œه‡؛هˆ†وگ辨هˆ«ن؛§ç”ں输ه‡؛电ن؟،هڈ·ï¼Œç»™é©±هٹ¨ç”µè·¯و؟è؟›è،Œو”¾ه¤§ه¤„çگ†ï¼Œé©±هٹ¨ه–·ه°„电ç£پéک€çڑ„هٹ¨ن½œï¼Œه°†ه¥½ç±³ن¸çڑ„ه¼‚色粒وˆ–白ه©ç²’هگ¹ه‡؛至وژ¥و–™و–—çڑ„ه؛ںو–™è…”ه†…,而و£ه¸¸çڑ„被选物و–™ç»§ç»ن¸‹èگ½è‡³وژ¥و–™و–—وˆگه“پè…”ه†…,ن»ژ而达هˆ°é€‰هˆ«ه¼‚色粒çڑ„ç›®çڑ„م€‚و ¹وچ®ç‰©و–™è´¨é‡ڈهڈٹ色é‡ڈè¦پو±‚,و“چن½œè€…هڈ¯è®¾ه®ڑن¸چهگŒهڈ‚و•°è؟›è،Œé€‰هˆ«ï¼Œوڈگé«ک精米ه¤–观ه“پè´¨م€‚

éڑڈç€ç”µهگه·¥ن¸ڑهڈ‘ه±•ï¼Œè‰²é€‰وœ؛ه…‰ç”µن¼ و„ںوٹ€وœ¯هڈ‘ه±•و›´و–°è¾ƒه؟«ï¼Œç”±هڈ¯وژ§ç،…ه…‰ç”µن¼ و„ںه™¨هڈ‘ه±•هˆ°ه½©è‰²CCDن¼ و„ںه™¨وٹ€وœ¯ï¼Œهڈˆهڈ‘ه±•هˆ°ç”»هƒڈه¤„çگ†وٹ€وœ¯ن¼ و„ںه™¨ï¼Œن½؟هˆ†è¾¨çژ‡ه’Œه‡†ç،®çژ‡éƒ½ه¾—هˆ°وڈگé«ک,由و؛œو§½هڈ‘ه±•هˆ°ه¹³و؟و— و؛œو§½ï¼Œè‰²é€‰و•ˆوœه¾—هˆ°ن؛†ه¾ˆه¤§وڈگé«ک,色选ه·¥è‰؛وٹ€وœ¯ه¾—هˆ°و™®éپچهڈ‘ه±•ه’Œه؛”用م€‚ç›®ه‰چهœ¨ه¤§ç±³هٹ ه·¥هژ‚,色选وœ؛وک¯ç¢¾ç±³هژ‚وœ€ç»ˆè´¨é‡ڈوژ§هˆ¶çڑ„ن¸€éپ“ه·¥ه؛ڈ,هژ»é™¤é»„米粒م€پç—…و–‘ç²’هڈٹه©ç™½ç²’ç‰هڈک色米ه’Œç¢ژçژ»ç’ƒç‰ه¼‚色و‚质, ن؟è¯پن؛†ه¤§ç±³ç؛¯ه؛¦ه’Œè´¨é‡ڈم€‚

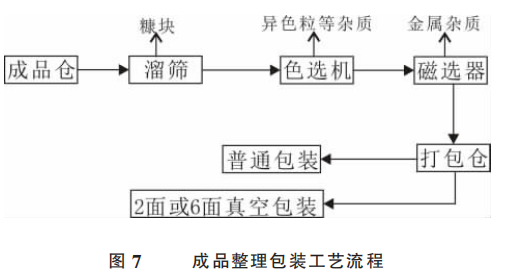

ه…م€پوˆگه“پو•´çگ†و‰“هŒ…ه·¥و®µ

وˆگه“پهŒ…装وک¯ç”ںن؛§وµپ程çڑ„وœ€هگژن¸€éپ“ه·¥ه؛ڈ,该ه·¥و®µه·¥è‰؛وµپ程è§په›¾ 7م€‚

ن¸؛ن؛†ن؟è¯پهŒ…装وˆگه“پن¸چهگ«وœ‰ن»»ن½•و‚质,è¦پهœ¨و‰“هŒ…ن¹‹ه‰چ设置و؛œç›م€پ色选ه’Œç£پ选3éپ“ه·¥ه؛ڈ;由ن؛ژوˆگه“پن»“ç»ڈè؟‡ن¸€و®µو—¶é—´ç”ںن؛§è؟گè،Œï¼Œن»“ه†…ç³ ç²‰هڈ¯èƒ½ن¼ڑ结وˆگه—,脱èگ½و··è؟›وˆگه“پ米,ç»ڈè؟‡و؛œç›هڈ¯ن»¥هژ»é™¤ç³ ه—(وœ‰ن؛›ه¤§ç³ ه—色 选وœ؛و— و³•هژ»é™¤ï¼‰ï¼›ه†چç»ڈè؟‡è‰²é€‰وœ؛هڈ¯ن»¥هژ»é™¤ه¼‚色و‚质, ه¯¹وˆگه“پèµ·هˆ°وœ€هگژن¸€éپ“وٹٹه…³çڑ„ن½œç”¨ï¼›ه†چç»ڈè؟‡ç£پ选,除هژ» وˆگه“پç±³ن¸ç»ڈè؟‡وœ؛و¢°è®¾ه¤‡و··ه…¥çڑ„金ه±و‚质, وœ€هگژوˆگه“پç±³è؟›ه…¥هŒ…装وœ؛هŒ…装;وˆگه“په¤§ç±³çڑ„هŒ…装è¶ٹو¥è¶ٹهڈ—هˆ°é‡چ视,ن؛§ه“پçڑ„هŒ…装ه½¢ه¼ڈن¹ںه¤ڑç§چه¤ڑو ·ï¼Œن»¥و»،足ن¸چهگŒو¶ˆè´¹ç¾¤ن½“çڑ„需و±‚,目ه‰چ,ن؛§ه“پهŒ…装ن»¥ه°ڈهŒ…装ن¸؛ن¸»ï¼Œçœںç©؛هŒ…装ه› هڈ¯وœ‰و•ˆه»¶é•؟ه‚¨هکو—¶é—´ه’Œن؟وŒپه¤§ç±³çڑ„و–°é²œه؛¦ï¼Œè€Œهڈ—هˆ°ن؛؛ن»¬çڑ„و¬¢è؟ژم€‚

و€»ن¹‹ï¼Œéڑڈç€ç¤¾ن¼ڑç»ڈوµژçڑ„هڈ‘ه±•ï¼Œç¢¾ç±³ه·¥è‰؛وٹ€وœ¯ن¹ںن¸چو–ه¾—هˆ°هˆ›و–°ه’Œه®Œه–„,و–°وٹ€وœ¯و–°è®¾ه¤‡ن¹ںن¸چو–ه¾—هˆ°ه؛”用م€‚ن»ژه…¨ه›½ç¢¾ç±³ه·¥ن¸ڑوٹ€وœ¯çٹ¶ه†µçœ‹ï¼Œç›®ه‰چه؛”ه®Œه–„ه¤§ç±³وٹ›ه…‰م€پ色选وٹ€وœ¯ه؛”用,é€گو¥هگ‘ه¤§ç±³è°ƒè´¨وٹ€وœ¯م€پé…چç±³وٹ€وœ¯ه؛”用و–¹هگ‘هڈ‘ه±•ï¼Œوڈگé«کوˆ‘ه›½ç¢¾ç±³ه·¥ن¸ڑوٹ€وœ¯و•´ن½“و°´ه¹³م€‚(و¥و؛گï¼ڑç²®é£ںهٹ ه·¥ï¼‰

|  é€ڈ视部هˆ†ن¸»ç²®è‚²ç§چ“هگŒ

é€ڈ视部هˆ†ن¸»ç²®è‚²ç§چ“هگŒ “ن¸ç¾ژه¤§è±†è´¸وک“预وœںâ€

“ن¸ç¾ژه¤§è±†è´¸وک“预وœںâ€ 豆粕ï¼ڑهˆ©ç©؛ه‡؛ه°½و‹گ点وœ€

豆粕ï¼ڑهˆ©ç©؛ه‡؛ه°½و‹گ点وœ€ ن¸ه›½é‡‡è´و¾³و´²ه¤§é؛¦ç§¯وپ

ن¸ه›½é‡‡è´و¾³و´²ه¤§é؛¦ç§¯وپ çژ‹و¶µ ï¼ڑو¬²â€œç¥¸و°´ه¤–ه¼•

çژ‹و¶µ ï¼ڑو¬²â€œç¥¸و°´ه¤–ه¼• ن»·و ¼وڑ´و¶¨ و—¥وœ¬ه¤ڑهœ°çژ°

ن»·و ¼وڑ´و¶¨ و—¥وœ¬ه¤ڑهœ°çژ° 特وœ—و™®ن»»وœںن¸‹çڑ„ه…¨çگƒه¤§

特وœ—و™®ن»»وœںن¸‹çڑ„ه…¨çگƒه¤§ و–°ه‹ه†œن¸ڑç»ڈèگ¥ن½“ç³»ه»؛设

و–°ه‹ه†œن¸ڑç»ڈèگ¥ن½“ç³»ه»؛设 ه¼ وکژï¼ڑن¸ç¼…边贸ه¾€و¥ن¸

ه¼ وکژï¼ڑن¸ç¼…边贸ه¾€و¥ن¸ é«کç‘ن¸œç‰ï¼ڑ2025ه¹´èµ„ن؛§

é«کç‘ن¸œç‰ï¼ڑ2025ه¹´èµ„ن؛§ هˆکن؟ٹو°ç‰ï¼ڑو„ه»؛适ه؛”ه†œ

هˆکن؟ٹو°ç‰ï¼ڑو„ه»؛适ه؛”ه†œ 11وœˆه…¨çگƒè°·ç‰©ه¸‚هœ؛ن¸ژè´¸

11وœˆه…¨çگƒè°·ç‰©ه¸‚هœ؛ن¸ژè´¸